技術情報

技術情報

耐熱性

■ 耐熱レベル

|

|

A |

B |

C |

D |

|

|

導体温度 |

使用温度 HD, IEC |

90℃ |

90℃ |

70℃ |

70℃ |

|

試験条件 HD, IEC |

135℃×336h |

80℃×168h |

|||

|

絶縁温度 |

定格温度 UL, CSA |

105℃ |

80℃ |

80℃ |

60℃ |

|

試験条件 UL, CSA |

136℃×168h |

113℃×168h |

100℃×168h |

||

IEC : 国際電気標準会議

HD : ハーモナイズド ドキュメント

UL: アンダーライターズ ラボラトリー

CSA : カナディアンスタンダード

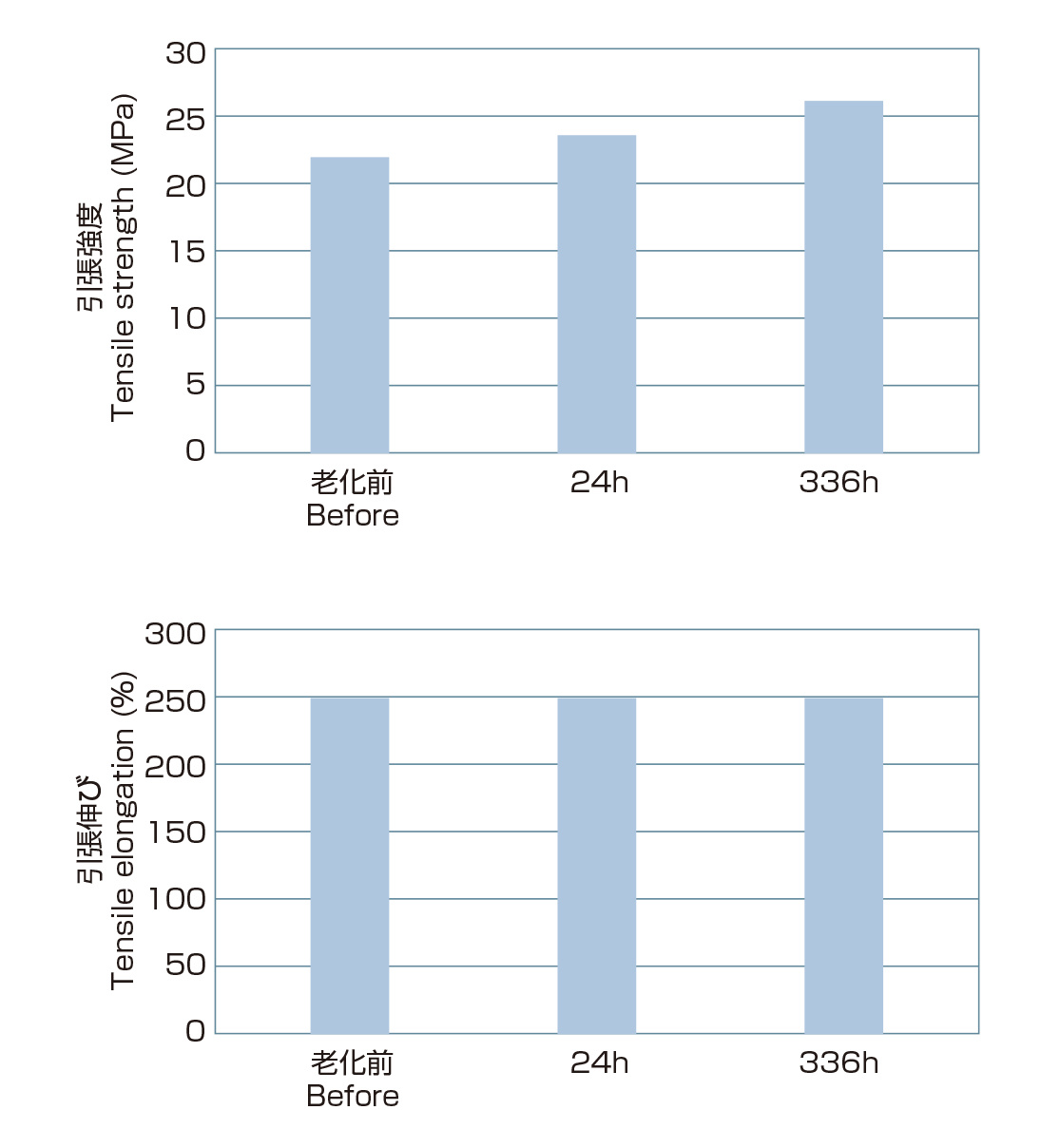

■ 老化試験 Test result (135℃×336h) ex. RO-FLEX 170T(S)

※ 本データは実測値であり保証値ではありません。

耐油性

■ 耐油レベル

|

|

A |

B |

C |

D |

|

HD, IEC |

90℃×168h |

- |

90℃×24h |

- |

|

UL, CSA |

- |

100℃× 96h 60℃×168h |

- |

- |

|

JIS |

- |

- |

- |

70℃×4h |

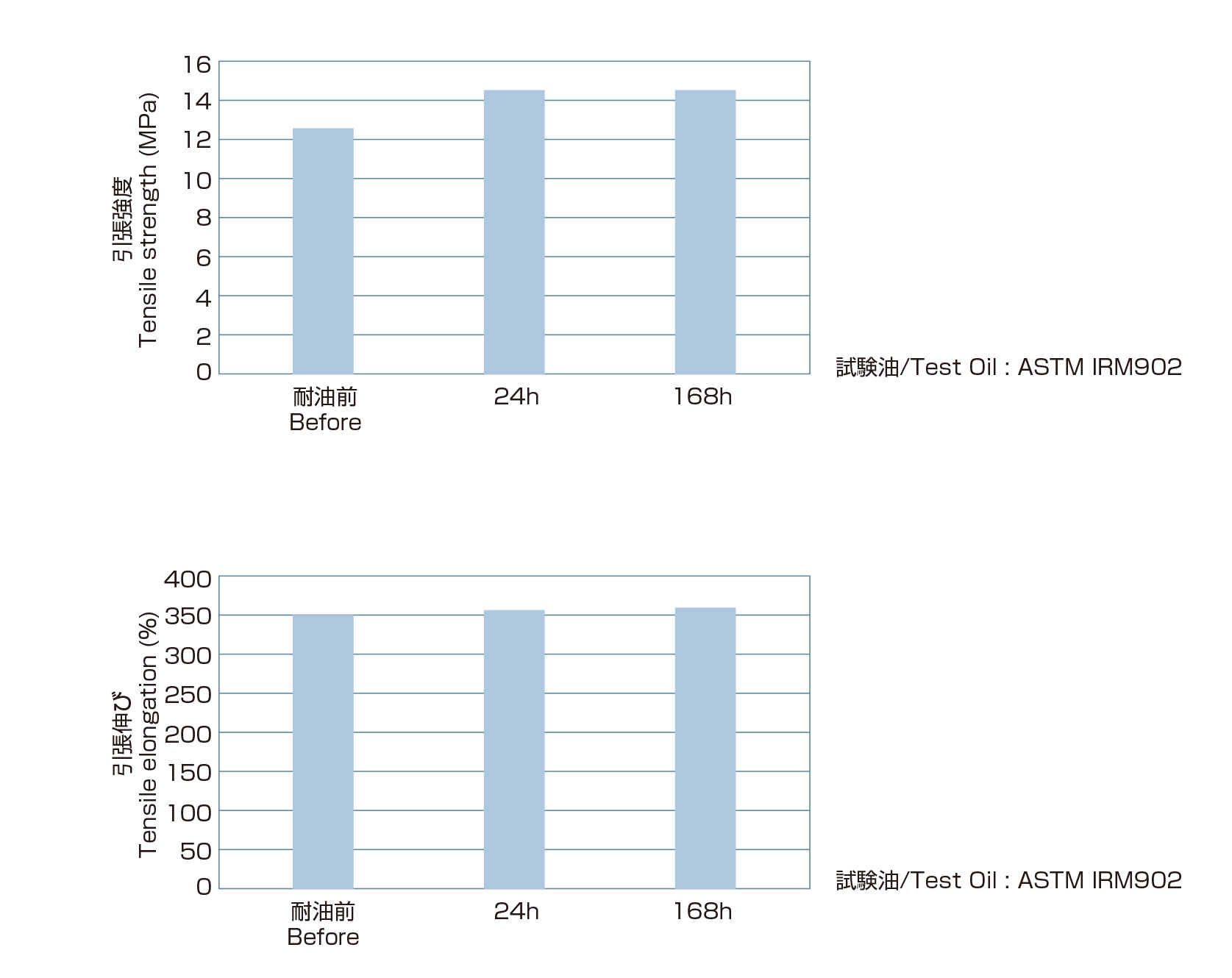

試験油 Test Oil : ASTM IRM902

■ 耐油試験 Test result (90℃×24h, 168h) ex. RO-FLEX 340T(S)

耐ノイズ性

■ 耐ノイズレベル

|

項目 |

A |

B |

C |

D |

|

編組シールド |

○ |

○ |

- |

- |

|

ツイストペア |

○ |

- |

○ |

- |

【ノイズについて】

ノイズが発生する要因としては、『静電誘導』、『電磁誘導』等があります。

【『静電誘導』について】

静電誘導を阻止するのが静電シールドです。(銅シールドなどがあります。)

銅シールドは安価で加工がしやすく、汎用性に富んでいます。

但し、静電誘導に対してのみ効果を発揮し、電磁誘導には効果を発揮しません。

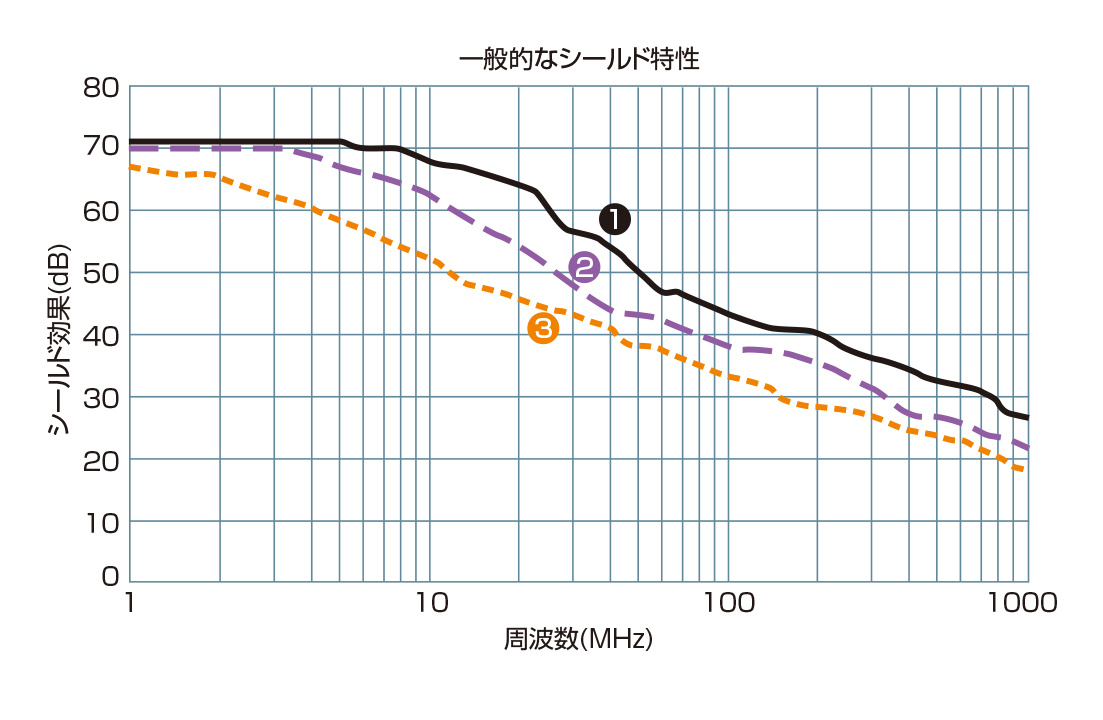

シールドの種類

① 編組シールド : 低域周波数のノイズを抑える目的に最適

② スパイラルシールド(横巻シールド) : 屈曲性, 曲げ性良好

③ ア ル ミ ポ リ エ ス テ ル シ ー ルド : 軽量で密度100%

【『電磁誘導』について】

電磁誘導を阻止するのが磁気シールドです。

電磁誘導によるノイズ対策としては、通常、ツイスト線を用います。

これにより、電磁誘導が起こっても、その影響を各線が打ち消し合うため約80~90%程度はノイズを減らすことが可能となります。

【EMC対策について】

EMC(Electoro-Magnetic Compatibility)とは、電磁両立性, 電磁環境両立性と言われ、電気機器などが備える、電磁的なノイズ渉性および耐性つい ての規定がされています。

EMI(Electoro Magnetic Interference):電子機器においてそれ自体が受ける影響に関する規定EMS(Electoro Magnetic Interference Specification):他の機 器に対して影響を与えるノイズの発生に対して制限を設ける規定これらをまとめてEMCと呼ばれます。

これらの規定は、ケーブルを含む電子機器全体に対して規制される事が一般的となっています。これは、同じケーブルを用いたとしても、電子機器の組み 合わせや動作周波数といった要因により、全体のシールド効果が変化してしまう為です。ケーブルのシールド特性の要求として、HD21.13のTransfer Impedance(表面伝達インピーダンス)が規定されており、弊社のシールド付きケーブルは、表面伝達インピーダンスの要求値、“250mΩ/m以下: 30MHz”に適合しておりますので、EMC指令(89/336/EEC)のEMC対策に有効です。

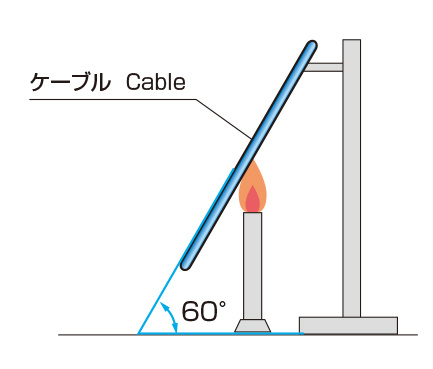

難燃性

■ 難燃レベル

|

規格 |

A |

B |

C |

D |

|

IEC |

IEC60332-3 Category A |

IEC60332-3 Category C |

EN50265-2-1 (IEC60332-1) |

IEC60332-2 (水平燃焼試験) |

|

UL |

- |

VW-1 for CT use |

VW-1 |

水平燃焼試験 |

|

CSA |

- |

FT4 |

FT1 |

FT2 |

|

JIS, JCS, PSE |

- |

JIS C 3521 JCS 7397 |

PSE 耐燃性試験 |

JIS C 3005 |

注意:難燃レベルに対する実力値であり、認証されていない製品も含まれています。

|

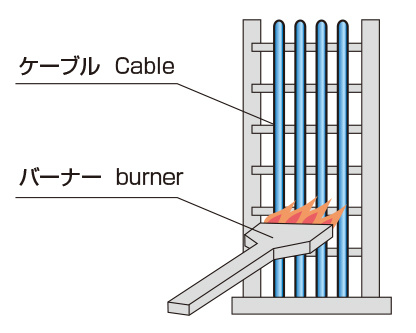

レベルA |

試験概要 |

試験機 |

|

IEC60332-3 Category A |

対象ケーブル:室内に多条垂直布設される電線、ケーブル 試験試料:3.5m 非金属試料体積:7L/m 燃焼量:70,000BTU/h (75,999kJ/h) 燃焼時間:40min チャンバー内風速:0.386±0.038m/s 判定基準:①ケーブルの炭化長がバーナー下面から 2.5m未満であること |

|

|

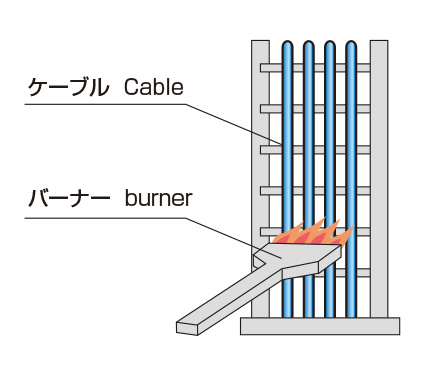

レベルB |

試験概要 |

試験機 |

|

VW-1 for CT use |

試験試料:2.4m×本数(ケーブル外径による) 燃焼ガス:LPガス ガス規定:93MJ 燃焼量:70,000BTU(20kW) バーナー:水平設置 燃焼時間:20min 判定基準:①燃焼部がケーブルトレイの下端より2.2m未満 |

|

|

CSA FT4 |

試験試料:2.3m×本数(ケーブル外径による) 燃焼ガス:LPガス ガス規定:85MJ 燃焼量:70,000BTU(20kW) バーナー:傾斜20° 燃焼時間:20min 判定基準:①燃焼部がバーナーの下端より1.5m未満 |

|

|

IEC 60332-3 Category C |

対象ケーブル:室内に多条垂直布設される電線、ケーブル 試験試料:3.5m 非金属試料体積:1.5L/m 燃焼量:70,000BTU/h (75,999kJ/h) 燃焼時間:20min チャンバー内風速:0.386±0.038m/s 判定基準: ①ケーブルの炭化長さがバーナー下面から 2.5m未満であること |

|

|

JIS C3521 JCS 7397 |

通信ケーブル用難燃シース燃焼性試験方法 試験試料:2.4m 燃焼ガス:LPガス(JIS K2240の2種1号) 燃焼時間:20min 評価: ①ケーブルを20分間燃焼後ケーブルの燃焼が自然に 停止したとき 試験を終了する。 ②トレイ底部から600mmの高さにあるバーナーを起点 として燃焼長を測定する。 |

|

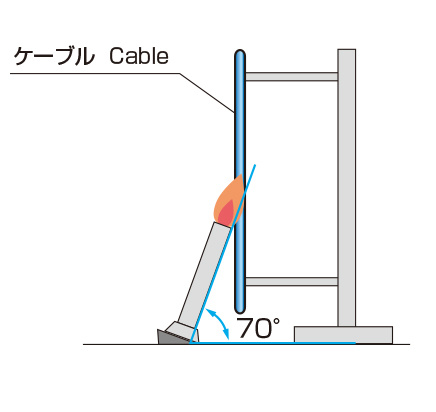

レベルC |

試験概要 |

試験機 |

|

VW- 1 |

試験試料:610mm×1本 バーナー : チリルバーナー 火炎の使用時間:15秒間あて、15秒間休止を5回行う。 判定基準: ①いずれの接炎によっても60秒を超えて有炎燃焼しないこと。 ②5回の接炎中又は炎を取り去った後の損傷が25%を越えないこと。 ③有炎若しくは、赤熱燃焼物又は有炎落下物により脱脂綿が着火 しないこと。 |

|

|

FT1 |

試験試料:610mm×1本 バーナー : チリルバーナー 燃焼時間:15秒間あて、15秒間休止を5回行う。 判定基準: ①5回の接炎後、60秒を越えて有炎燃焼しないこと。 ②炎を取り去った後、クラフト紙の標識の損傷が25%を超えないこと。 |

|

|

EN50265-2-1 (IEC60332-1) |

試験試料:600mm×1本 バーナー:IEC60695-2-4/1に適合する、1kWのガスバーナー。 火炎の使用時間:試料の直径による。(例:直径≦25mmの時、60秒) 判定基準: ①燃焼後の上部固定部から上端燃焼部が50mm以上のこと。 ②燃焼後の上部固定部から下端燃焼部が540mm以内のこと。 |

|

|

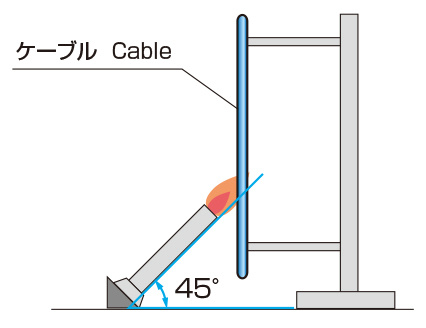

レベルD |

試験概要 |

試験機 |

|

JIS C 3005 |

ゴム・プラスチック絶縁電線試験方法 28.難燃 試験試料:300mm×1本 燃焼ガス:約37MJ/m3(900kcal/m3)工場用メタンガス 評価: ①水平試験:試料の中央部の下側に30秒以内で燃焼するまで当て、 炎を静かに取り去った後、試料の燃焼の程度を調べる。 ②傾斜試験:試料の下端から約20mmの位置に30秒以内で燃焼 するまで当て、炎を静かに取り去った後、試料の燃焼の程度を調べる。 |

|

IEC : 国際電気標準会議

UL : アンダーライターズ ラボラトリー

JIS : 日本工業規格

CSA : カナディアンスタンダード

JCS : 日本電線工業会

PSE : 電気用品安全法

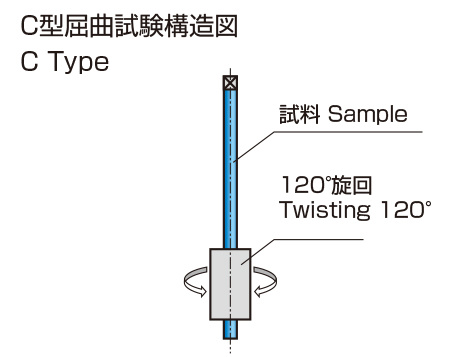

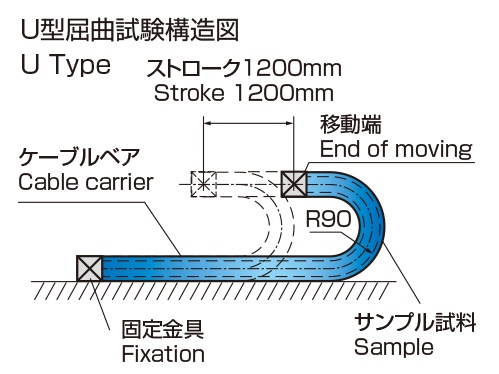

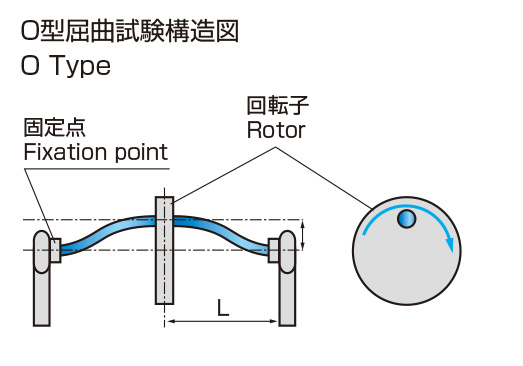

耐屈曲性

■ 耐屈曲レベル

|

条件 |

A |

B |

C |

D |

|

C型屈曲 |

≧10,000,000回/cycle |

≧5,000,000回/cycle |

≧3,000,000回/cycle |

<3,000,000回/cycle |

|

U型屈曲 |

≧10,000,000回/cycle |

≧3,000,000回/cycle |

≧1,000,000回/cycle |

<1,000,000回/cycle |

|

O型屈曲 |

≧5,000,000回/cycle |

≧3,000,000回/cycle |

≧1,000,000回/cycle |

<1,000,000回/cycle |

|

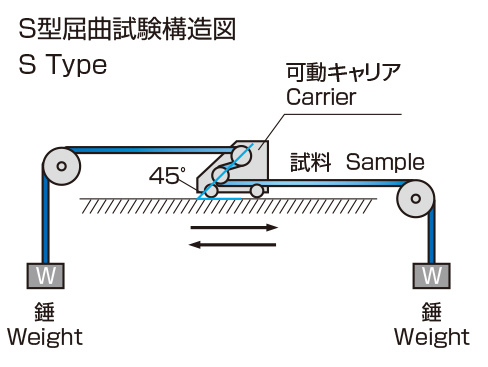

S型屈曲 |

≧5,000,000回/cycle |

≧1,000,000回/cycle |

≧500,000回/cycle |

<500,000回/cycle |

|

試験 |

試験概要 |

C型屈曲試験構造図 |

|||

|

C型屈曲試験 (捻回試験) |

試験機の両端を固定し、一端を60回/minの速度で左右60°捻回させることを繰り返し、外層の異常、導体の 断線を検証する。 |

|

|||

|

U型屈曲試験 (ケーブルベア試験) |

一般的なケーブルベアにケーブルを通し、15回/minの 速度、1200mmの間隔で屈曲を繰り返し外装の異常、 導体の断線を検証する。 |

|

|||

|

O型屈曲試験 (曲げ試験) |

試験方法は、JIS C 3005の4.27-1項のキャブタイヤ 構造に準じる。 試験装置にL=300,r=100の寸法に取り付け、回転子を20回/minの速度で回転させた時、外層の異常、導体 の断線を検証する。 |

|

|||

|

S型屈曲試験 (移動曲げ試験) |

試験方法は、HD21.2 Flexing Test に準拠。 試験機の2つの滑車にS字を描くようにケーブルを配置 し、その両端に錘を配置する。滑車を1mの間隔を左右に0.33m/sの速度で稼動させ、外装の異常、導体の断線を検証する。 錘及び滑車の直径の条件は、導体サイズとコア数によって変わる。 |

|

|||

|

条件 |

A |

B |

C |

D |

|

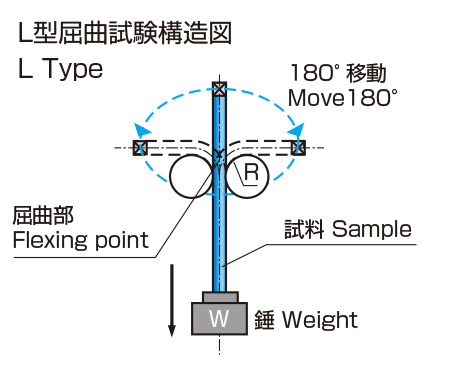

L型屈曲 |

≧2,000,000回/cycle |

≧500,000回/cycle |

≧300,000回/cycle |

<300,000回/cycle |

|

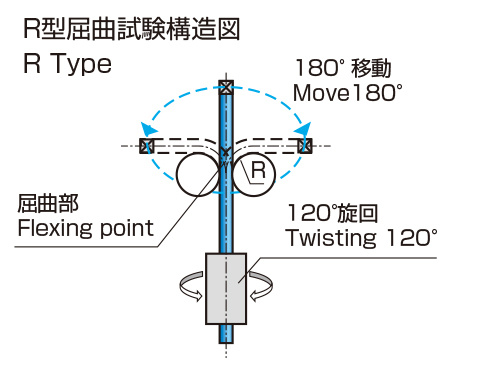

R型屈曲 |

≧1,000,000回/cycle |

≧300,000回/cycle |

≧100,000回/cycle |

<100,000回/cycle |

|

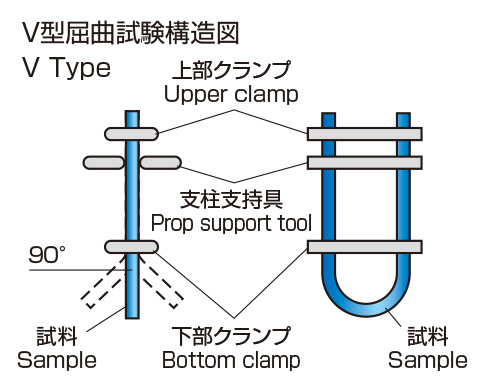

V型屈曲 |

≧300,000回/cycle |

≧100,000回/cycle |

≧20,000回/cycle |

<20,000回/cycle |

※屈曲回数は参考値であり保証値ではありません.

|

試験 |

試験概要 |

試験機 |

|

L型屈曲試験 (90℃折り返し試験) |

試験方法はMIL-C-13777に準拠。 試験機に片端を固定して他端に、規定された錘を吊るす。 装置を60回/minの速度で屈曲を繰り返し、外装の異常、 導体の断線を検証する。 R = 6D(D=Cable diameter) W = 150g/mm2[>1.5mm2 (導体断面積/Conductor sectional area)] W = 500g/mm2[<1.0mm2 (導体断面積/Conductor sectional area)] |

|

|

R型屈曲試験 (ロボット試験) |

試験方法は、L型屈曲試験、C型屈曲試験を組み合わせた試験とする。 一端をL型屈曲試験機に固定させ、もう一端を捻回試験機に固定し、60回/minの速度で稼動させ、外層の異常、 導体の断線を検証する。 R = 6D(D=Cable diameter) |

|

|

V型屈曲試験 (耐震試験) |

試験方法は、電気用品安全法の耐震試験に順ずる。 試験機にケーブルをU字に固定する。(V型屈曲試験構 造図参照)下側の固定部を屈曲支持具を中心に左右 45°の角度を、200回/minの速度で屈曲させ、外層の異常、導体の断線を検証する。 |

|

Everything make it possible.

NICHIGOH CABLE

お問い合わせ

ADD 江苏省昆山市周市镇花都艺墅103栋1901室

TEL 0512-36620196

FAX 0512-36620195

URL http://www.nichigoh.cn

メールアドレスの送信